自然生物精彩纷呈,受其启发,科学家们已经开发出了多种具有程序模型的仿生水凝胶,在软致动器、药物递送、智能设备、组织工程等方面具有良好的应用前景。在自然界中,包括卷须、松果和花在内的植物器官具有对外力、光照和水分等外部刺激做出反应的形状变形能力,因此仿生变形水凝胶的一般策略是构造具有不同响应的组分梯度、建立内应力并驱动水凝胶的形状变化。例如,在双层仿生水凝胶体系中,当一层膨胀/收缩大于另一层膨胀/收缩时,其在外部刺激下将显示弯曲变形。由于双层凝胶中没有平面内梯度,其弯曲方向取决于样品的几何形状,限制了其空间多维度的几何形变。为了更好地控制弯曲方向,一种简单的策略是在双层结构的上层或底层引入平面内梯度。

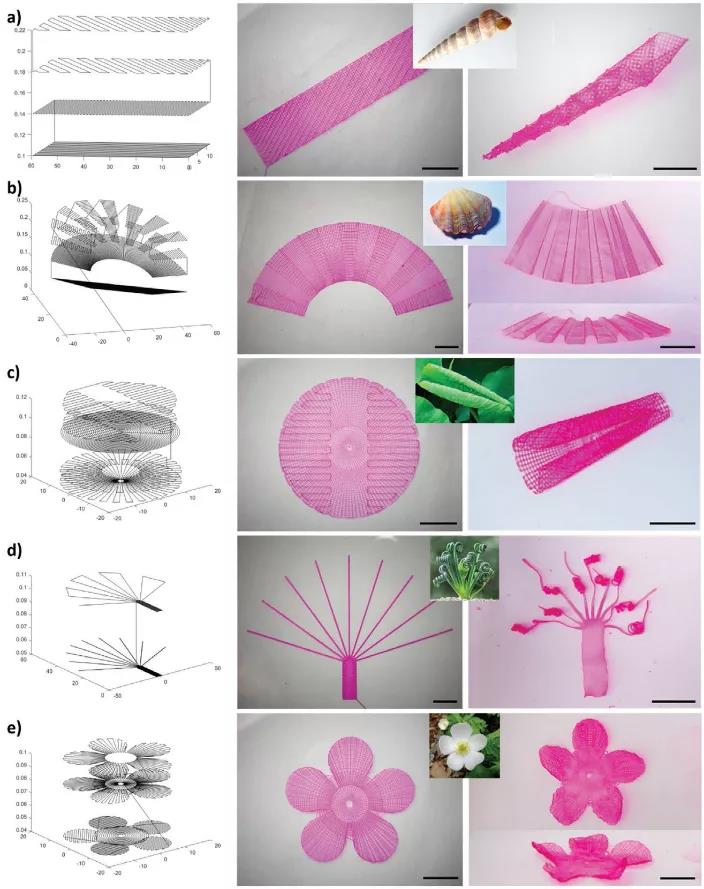

基于以上认识,浙江大学钱劲教授与吴子良研究员、尹俊研究员合作,基于溶剂浇铸辅助打印技术,以聚丙烯酸硬脂酯-丙烯酸共聚物(P(SA-co-Aac))乙醇溶液为油墨,成功打印了形状多变的智能仿生水凝胶(图1)。P(SA-co-Aac)乙醇溶液的溶剂浇铸打印原理如图2所示。研究发现:聚合物浓度(Cp)和喷嘴直径可以有效调节油墨的可打印性,在将打印结构溶胀到水中之后,SA单元的烷基链被分离成疏水区域,起到物理交联作用,且在水中的膨胀率及力学性能与蒸发时间有关,在1h内蒸发70~80wt%的溶剂,可以得到直径≈200μm的光滑水凝胶纤维。利用上下两层的溶胀失配,通过控制打印图案实现了不同变形的水凝胶构造,显示出具有生物启发形态的可控变形。该研究成果以“Solvent-Cast-Assisted Printing of Biomimetic Morphing Hydrogel Structures with Solvent Evaporation-Induced Swelling Mismatch”为题发表在最新一期的《AFM》杂志上。

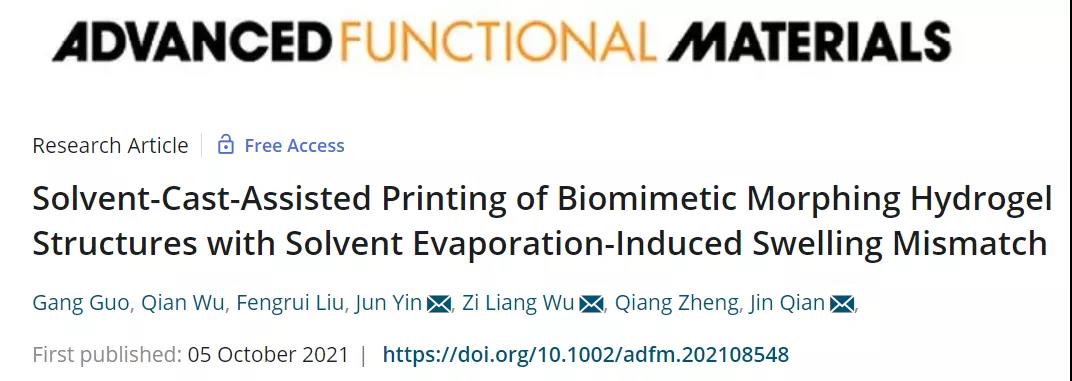

图1. 以生物为灵感的3D打印结构。打印路径、空气中的打印结构和水中的变形结构。a)蜗牛壳。b)贝壳。c)荷叶。d)春草。e)花

图2. P(SA-co-Aac)乙醇溶液的溶剂浇铸打印原理。

油墨的流变性及溶剂挥发

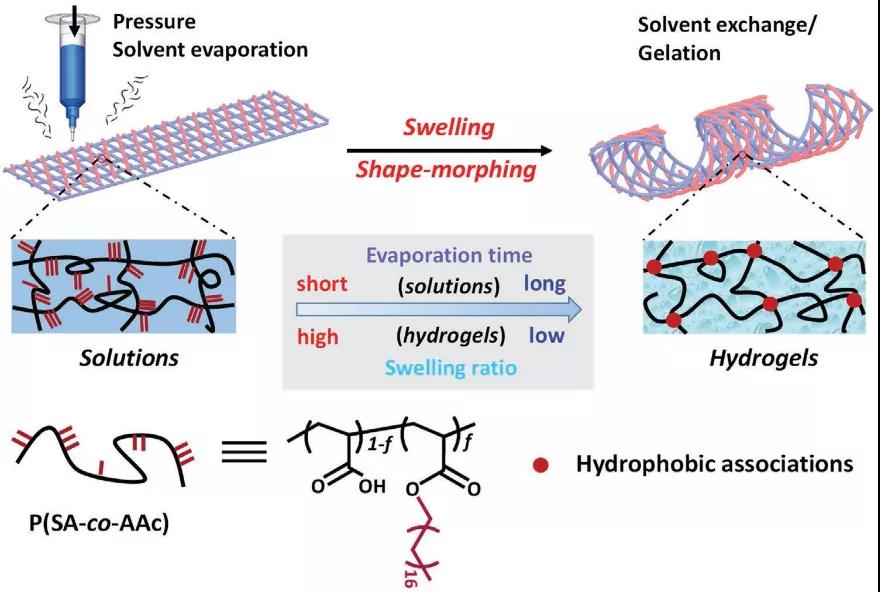

乙醇对P(SA-co-AAc)具有良好的溶解性,且室温挥发速率快,采用P(SA-co-AAc)的乙醇溶液作为溶剂铸印油墨时,其粘弹性与聚合物浓度相关,高粘度聚合物溶液有利于形状保持,但挤出印花需要较高的外加压力,容易堵塞喷嘴。作者研究了聚合物浓度为30~45wt%的P(SA-co-AAc)溶液在室温下的流变特性(图3),随着剪切速率从1增加到1000s−1,在Cp为30wt%的溶液中没有明显的剪切变稀。

图3. P(SA-co-AAc)溶液特性。a)剪切速率与表观粘度的关系。b)不同聚合物浓度下的溶剂含量随时间变化。c)不同喷嘴直径35wt%P(SA-co-AAc)溶液的溶剂含量与时间的关系。

溶剂挥发对喷印后粘弹性油墨的保形性具有重要影响。为了保证打印结构的保真度,期望打印丝的形状保持率相当高。因此作者研究了室温下打印丝材溶剂含量随时间的变化规律,如图3所示,显然,这与溶剂从丝材表面的闪蒸和溶剂向丝材表面的内扩散有关。

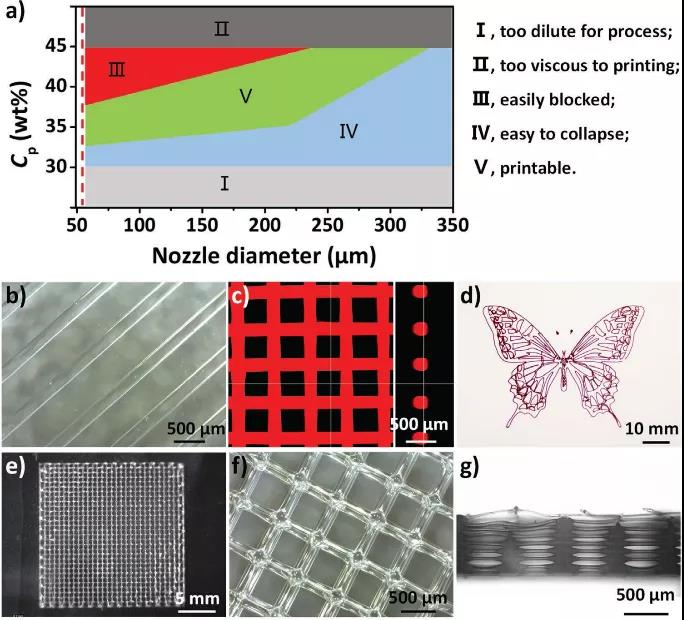

图4. P(SA-co-Aac)油墨的可打印性。a)相图,说明与打印3D结构兼容的P(SA-co-Aac)含量区域和喷嘴直径。b)单层灯丝的俯视图。c)通过共焦荧光显微镜获得的凝胶网格中单纤维的截面图。d)印花单层蝴蝶的俯视图。e)20层长方体的俯视图。f)20层长方体放大图像。g)20层长方体的横截面图。

为了评估P(SA-co-AAc)溶液的可打印性,作者系统地改变了喷嘴直径和聚合物浓度。发现当Cp在30和45wt%之间时,溶液可以打印到3D结构中,并且喷嘴直径在限制范围内(60-330μm)。当Cp低于30wt%或高于45wt%时,溶液太稀或太稠而无法打印,分别如图4a的区域I和区域II所示。在III区,溶液粘度较高,但喷嘴直径越小,溶剂挥发速率越快,导致打印头堵塞。在区域IV中,溶液的粘度相对较低,但较大的喷嘴直径导致较慢的溶剂挥发速率,导致打印结构的扩展和崩溃。只有在区域V中才具有良好的打印性并且能够以良好的保真度打印到3D结构中。

凝胶的程序化变形

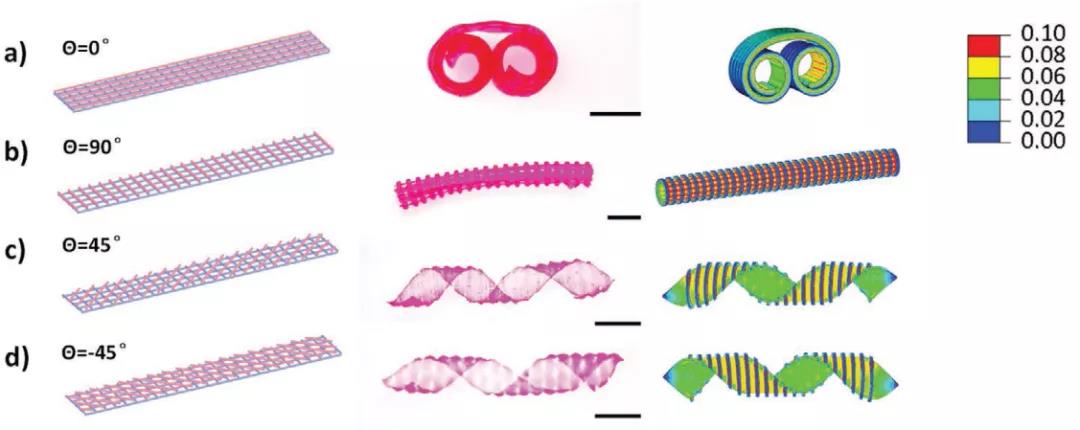

不同膨胀率和挥发时间的凝胶纤维之间牢固结合使打印凝胶的程序变形得以实现,图5展示了具有多层结构水凝胶的编程变形过程。将Cp为35wt%的油墨打印到具有正交排列的细丝网格中,挥发60分钟并将其作为被动层。随后,平行细丝以相对于底部网格长轴的倾斜角度θ打印在网格顶部,顶部纤维具有相对高的膨胀比,可用作变形凝胶的主动层。

图4. 打印水凝胶的初始结构(左柱)、实验结果(中柱)和相应的模拟(右柱)具有不同排列的活性水凝胶纤维。

仿生变形结构

在图1所展示的复杂形状形态中,设计思路上述结构相似:底层为网格状,呈正交排列的丝状结构,作为被动层;顶层为较大膨胀率的新鲜印花丝状结构,作为主动层。由于两层之间挥发时间的差异,后打印层和前打印层中的凝胶溶胀比分别为1.51和1.19,因此可产生的最大溶胀失配为0.32,即驱动变形的应变失配为32%。

结论:以P(SA-co-AAc)的乙醇溶液为油墨,利用直写打印技术将其打印到基体上,经溶剂挥发而部分固化,随后在水中进行溶剂交换而形成形态可变的凝胶结构。该凝胶性能与膨胀前的挥发时间有关,后一层表现出比前一层更大的溶胀比,从而利用该溶胀失配打印形成多种3D凝胶构型。通过实验测量和数值模拟的一致性验证了该凝胶结构的设计和可编程变形。该打印策略为生物医学设备和与之相关的软致动器/机器人的开发提供了思路。

(以上文章来源于微信公众号高分子科学前沿,如涉及侵权,请联系我们及时修改或删除。)